-

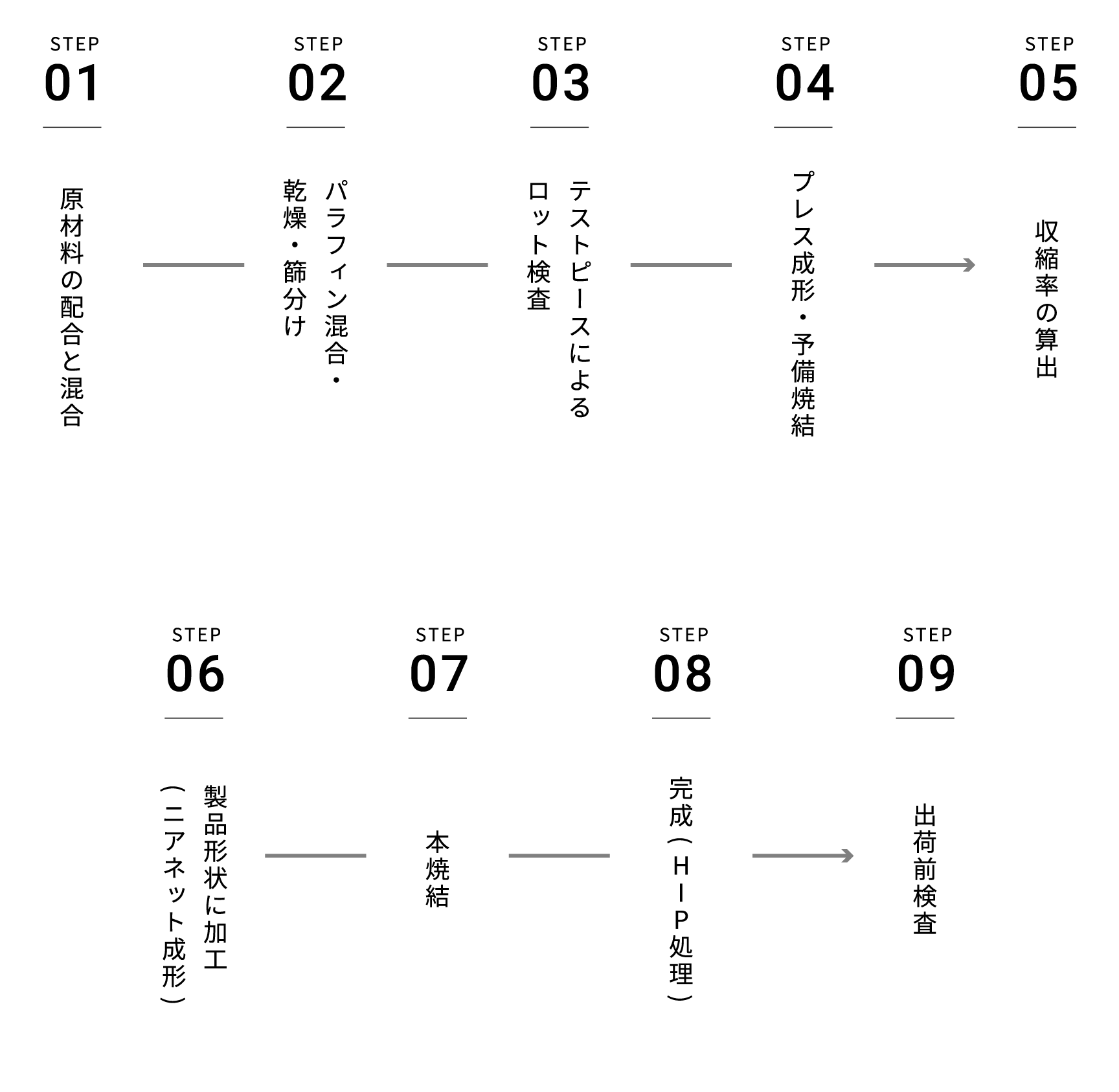

STEP01

原材料の配合と混合

超硬合金は、金属粉末を加工して材料や製品を作る「粉末冶金法」で製造されます。主な原料は、炭化タングステン(WC)とコバルト(Co)ですが、製品の用途に応じて副炭化物が添加される場合があります。各材種、自社独自の配合比率により原材料を配合し、アトライターやボールミルで湿式混合します。

-

STEP02

パラフィン混合・乾燥・篩分け

プレス成形性を高める為、混合された粉末を、専用の攪拌機によりパラフィン(潤滑剤)混合・乾燥処理を行ないます。その後、篩分け処理を行うことでキメの整った材料粉末が出来上がります。

-

STEP03

テストピースによるロット検査

篩分けした材料粉末をサンプリングし、テストピースを製作。硬度、強度、組織等に問題ない事をロット毎に確認します。適合と判断された材料粉末は、次工程であるプレス成形に移ります。

-

STEP04

プレス成形・予備焼結

材料粉末を型に詰めてプレス成形します。様々な製品サイズに対応できるよう、複数種のプレス機やプレス型を保有しています。その後、潤滑剤として添加したパラフィンを除去し、更に後工程の成形加工を行ないやすくするため500~800℃の温度帯で成型加工がしやすいチョーク位の硬さになるまで予備焼結を行います。

-

STEP05

収縮率の算出

超硬合金は、本焼結の過程により体積が約50%、線収縮で約20%収縮します。予備焼結が完了した圧粉体ブロックを調査し、ロット検査結果や実績データから、精度の高い収縮率を算出します。

-

STEP06

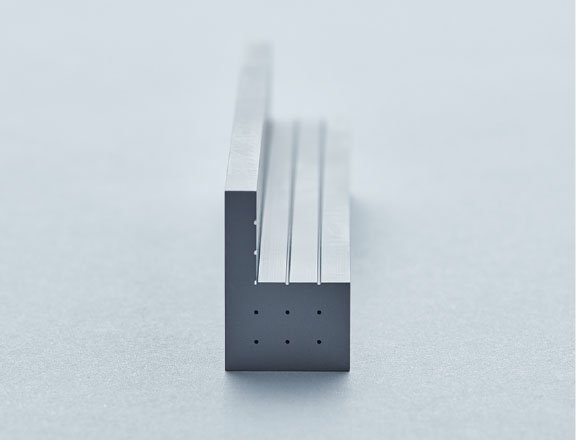

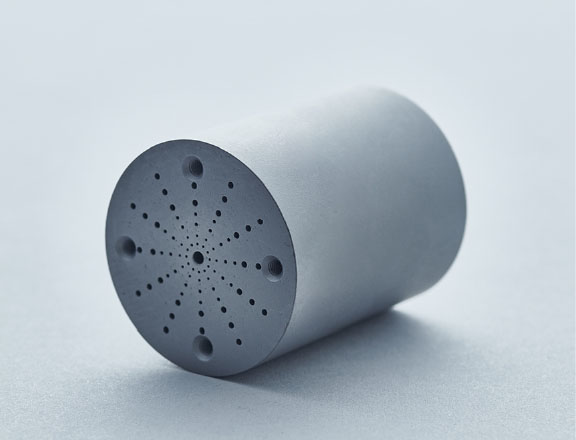

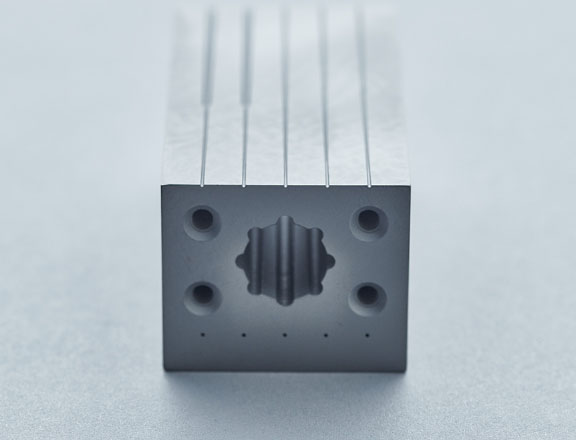

製品形状に加工(ニアネット成形)

緻密に計算された収縮率と本焼結後の加工取り代を考慮して、お客様の希望に応じた製品の形状、寸法に加工します。本焼結後の超硬合金は非常に硬い為、最終製品形状に近い形状まで加工を行う、「ニアネット成形」がほとんどです。様々な成形加工機を保有しており、幅広い形状加工に対応いたします。

-

STEP07

本焼結

形状加工が施された製品を、1300~1500℃で本焼結を行います。本焼結に伴って緻密化が進み収縮が起こることで、求められる製品サイズとなります。また、材種組成や製品サイズによって処理温度や処理時間を適正化しています。本焼結を行うことで、超硬合金としての硬さに達します。その硬さは鉄やステンレスよりも硬くダイヤモンドに次ぐ硬さを誇っています。

-

STEP08

完成(HIP処理)

本焼結が完了した製品に、焼肌不具合や欠け等がないか、目視で確認します。材種や製品の用途によっては、本焼結後にHIP処理を実施します。

-

STEP09

出荷前検査

最終段階で外観、形状、数量などがお客様のオーダー通りになっているか認定検査員が確認します。

超硬合金の対応製品

トーカロイだからできる

超硬合金素材の製品

-

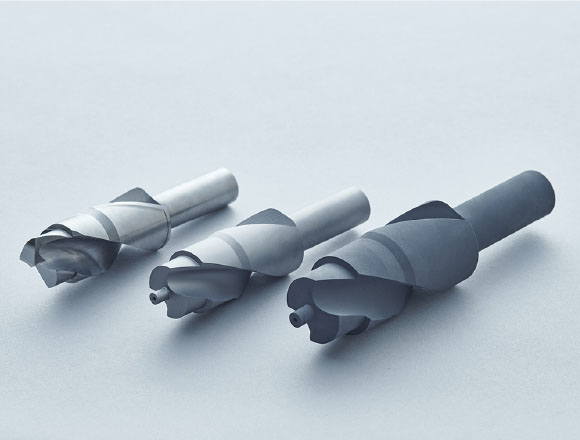

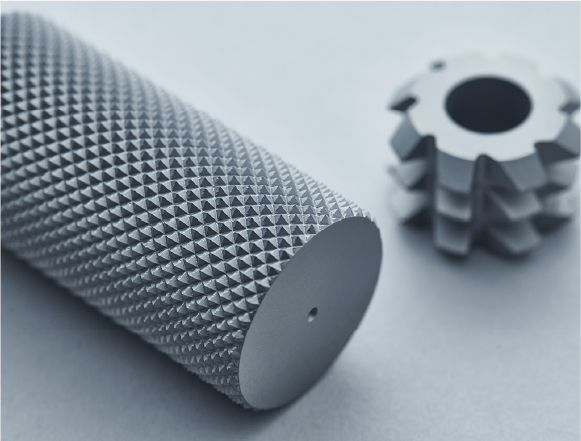

回転切削工具

-

耐摩耗用素材

-

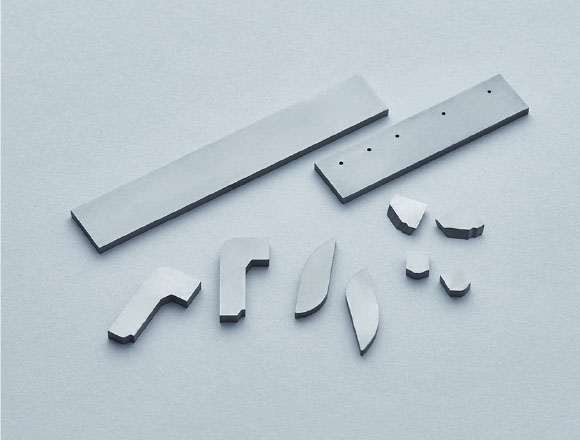

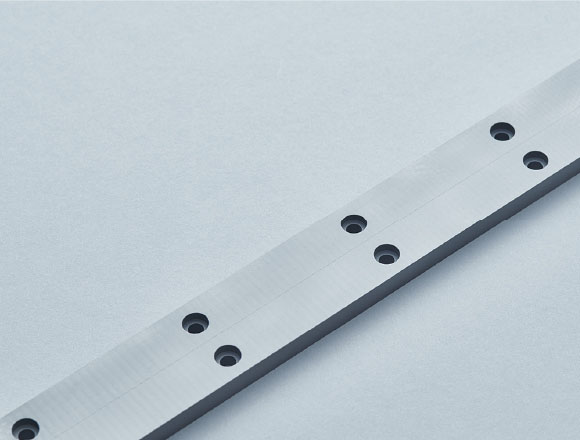

スリッター・

メタルソー用素材 -

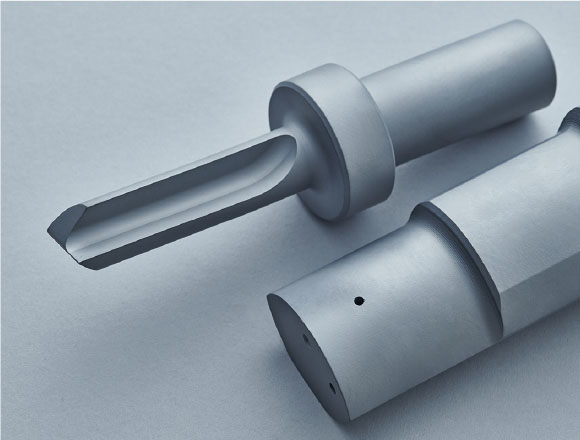

多段偏芯シャンク用素材

-

焼結タップ・ダイス・ネジ

-

特殊チップ

-

長尺素材

-

ネジレ加工素材

-

特殊サンプル

-

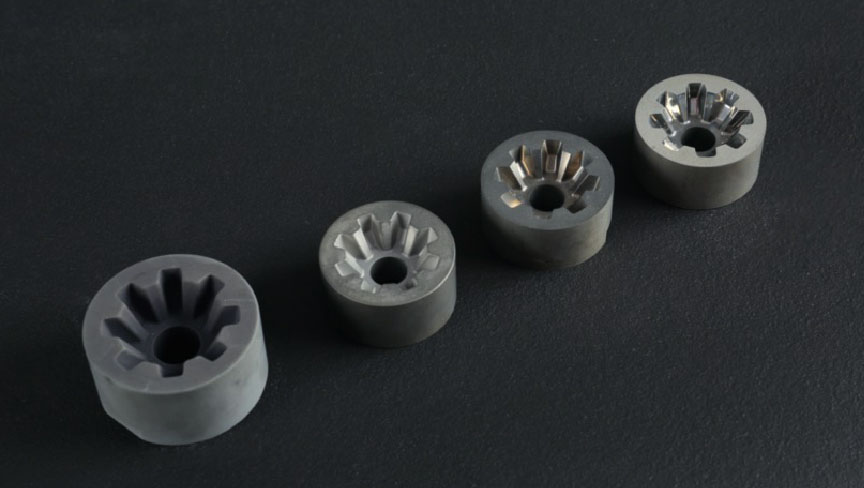

ホブカッター・

ローレット加工

細穴加工

製造フロー